为贯彻落实党中央、国务院关于加快推进生态文明建设的决策部署,紧紧围绕统筹推进“五位一体”总体布局和协调推进“四个全面”战略布局,牢固树立创新、协调、绿色、开放、共享的发展理念,促进绿色低碳技术水平提升,推动高效节能、先进环保、新能源、资源综合利用等绿色低碳领域的技术的研发、推广和应用,中关村现代能源环境服务产业联盟(英文简称“EESIA”)与中国标准化研究院资源环境研究分院联合开展绿色低碳技术产品征集工作,符合要求的技术产品,将收录于征集方主编的《绿色低碳技术产品集》,面向全社会进行推广、推荐,并在标准创制创新方面提供相应支持。参与本次技术产品征集不收取任何费用,望广大绿色低碳企业积极申报。

我要申报【适用环境要求】

适用行业领域

加热炉智能优化控制系统(简称BCS系统)主要适用于国内冶金钢铁制造业-轧钢加热炉的操作控制系统智能化升级改造。

应用环境要求

适用于常规、蓄热式、步进式、推钢式等加热炉型;加工品种不限,种类涵盖线材、棒材、带钢、板材等;燃料种类不限,可单烧高炉煤气、焦炉煤气或掺烧1~3种均可;加热炉原控制系统必须支持OPC国际标准通讯协议;燃烧系统的基本测控仪表工作有效,BCS技术要求其变化趋势正确即可;执行机构的死区或空行程尽量小于2%;大部分情况下,助燃风量应充足。

【技术产品简介】

基本运行原理

加热炉智能优化控制系统(简称BCS系统)基于冶金加热炉原有控制系统,立足于加热炉最基本的测控仪表,采用过程信号处理技术、先进的软测量技术、多变量解耦技术、先进过程控制技术、先进过程优化技术、故障诊断与容错控制技术、先进的软件接口来实现加热炉各控制回路的智能自动优化控制,实现加热炉煤气管网压力、空气总管压力、炉膛压力、各段温度控制、各段烟气温度控制的智能自动控制,从而自动进行炉内温度梯度分布、控制最佳过量空气系数,以减少氧化烧损和排烟热损失,实现冶金加热炉的安全、稳定和最佳经济运行方式。

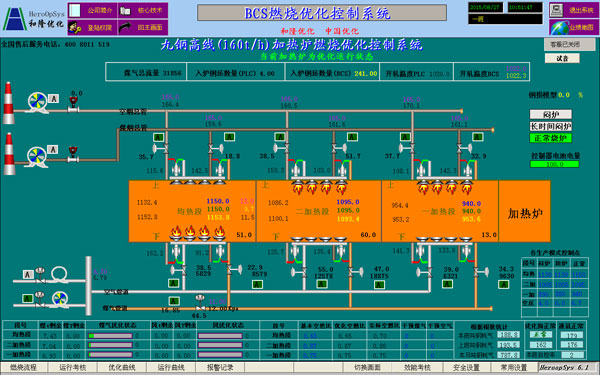

工艺流程图表

核心优势亮点

1、基于过程数据变化趋势的相对正确而非绝对值的精确,对现场条件要求极低,适合国情;

2、用与燃烧关联的基本测控信号基于软测量技术构建表征当前工况下燃烧效果的中间变量-§,其变化规律与热效率一致,为加热炉实现优化目标提供依据;

3、将“瞎子爬山法”优化策略用在了控制器设计上,通过滚动优化使加热炉达到“越烧越好”的运行状态;

4、集模糊控制、非线性控制和预测控制等技术于一体,全面克服过程本身的非线性、纯滞后和时变性等难题,实现加热炉运行参数精确、稳定控制。

相关参数描述

1、实现全自动优化烧炉,长期自控率大于90%;加热炉运行稳定性大幅提高,安全性明显改善;

2、降低吨钢煤气消耗3%~7%以上;

3、降低氧化烧损0.1%以上。

【经济效益分析】

投资回收周期

投资回收周期0.3-1年。

应用效益情况

本技术产品应用于加热炉优化改造后,通过准确的空燃配比调控,根据加热炉二级系统设定的炉膛温度,自动调节煤气支管阀门、空气支管阀门,稳定炉膛温度在精度范围内;同时在蓄热体允许范围内尽可能的提高烟温,增大烟气的热量利用率,提高空气和煤气入炉的温度;控制炉膛压力在微正压,降低能量在炉门口的泄露浪费。保证加热炉90%的自动投用率和降低3%以上的煤气消耗。

【潜力前景分析】

市场应用潜力

该技术产品除了适用冶金轧钢加热炉,还可适用于钢铁企业的高炉热风炉以及燃气锅炉、烧结机、竖炉、回转窑等各种冶金燃烧装置总计超过3500台。预计未来5年实施期内,冶金钢铁企业约有高炉热风炉、加热炉、燃气锅炉等主要耗能窑炉采用燃烧智能优化控制技术应用达到1000台套,以3.0%的煤气节能率,预计节约高炉煤气141亿立方,折合标煤181余万吨,减排CO2量474万吨,增加发电量37.1亿度,创造节能效益20.4亿元。BCS技术已高度集成标准化,技术先进实施周期短,效益可观,投资回收期短,具备在钢铁企业大规模推广的价值。

推广应用现状

冶金钢铁作为耗能大户且存在着严重的产能过剩,制造流程中多种燃烧装置的能源消耗占冶金制造总能源的60%以上。全国钢铁企业257家,有炼铁高炉的企业224家,大约有1000座轧钢加热炉。已实施了钢铁企业37家的55座加热炉,大约占比5.5%。

【典型案例介绍】

连云港镔鑫钢铁有限公司-4#180t/h高线步进式加热炉BCS系统改造项目。

该钢铁企业轧钢加热炉操作系统受煤气压力、热值、生产负荷等影响未实现自动烧炉,炉温控制波动大造成出钢温度波动大,钢材质量控制不佳,煤气消耗较高。业主希望实现自动优化烧炉,提高自控率,降低加热炉能耗。该项目采用BCS技术进行改造,通过OPC通讯的方式与原DCS系统互联,采用加热炉智能优化控制系统功能模块库,实现优化烧炉。该项目于2018年4月~7月,完成系统调试、投运,通过验收,改造后实现长期自控率95%以上,节能率6.86%,年节标煤2880吨,节能效益324万元。项目投资回收期为3个月。

【信息提供单位】

单位名称

北京和隆优化科技股份有限公司

单位简介

公司成立于2004年8月,2013年挂牌新三板,目前注册资本4500万元。获国家高新技术企业,北京市级企业研发机构,ISO9001质量管理体系认证、国家备案节能服务公司等资质。公司专注于流程工业数字工厂、智能优化控制的研发和推广应用。已获国家发明专利20项、实用新型2项、软件著作权59项、商标24件,先后获省部级科技进步奖、中国专利优秀奖等各级奖励四十余项。公司采用人工智能、过程优化控制技术及大数据挖掘及工业互联网平台领先技术等集成智能制造系统解决方案,主要服务于冶金、热电、电力、化工、建材及等重化工行业。公司多个智能优化技术产品被工信部、北京市、山东省及中国钢铁行业等列入重大节能技术装备推荐目录,是中国流程工业智能优化领域领军企业。